首鋼股份4000m3高爐停開爐生產(chǎn)實(shí)踐

發(fā)布時(shí)間:

2023-02-27

來源:

作者:

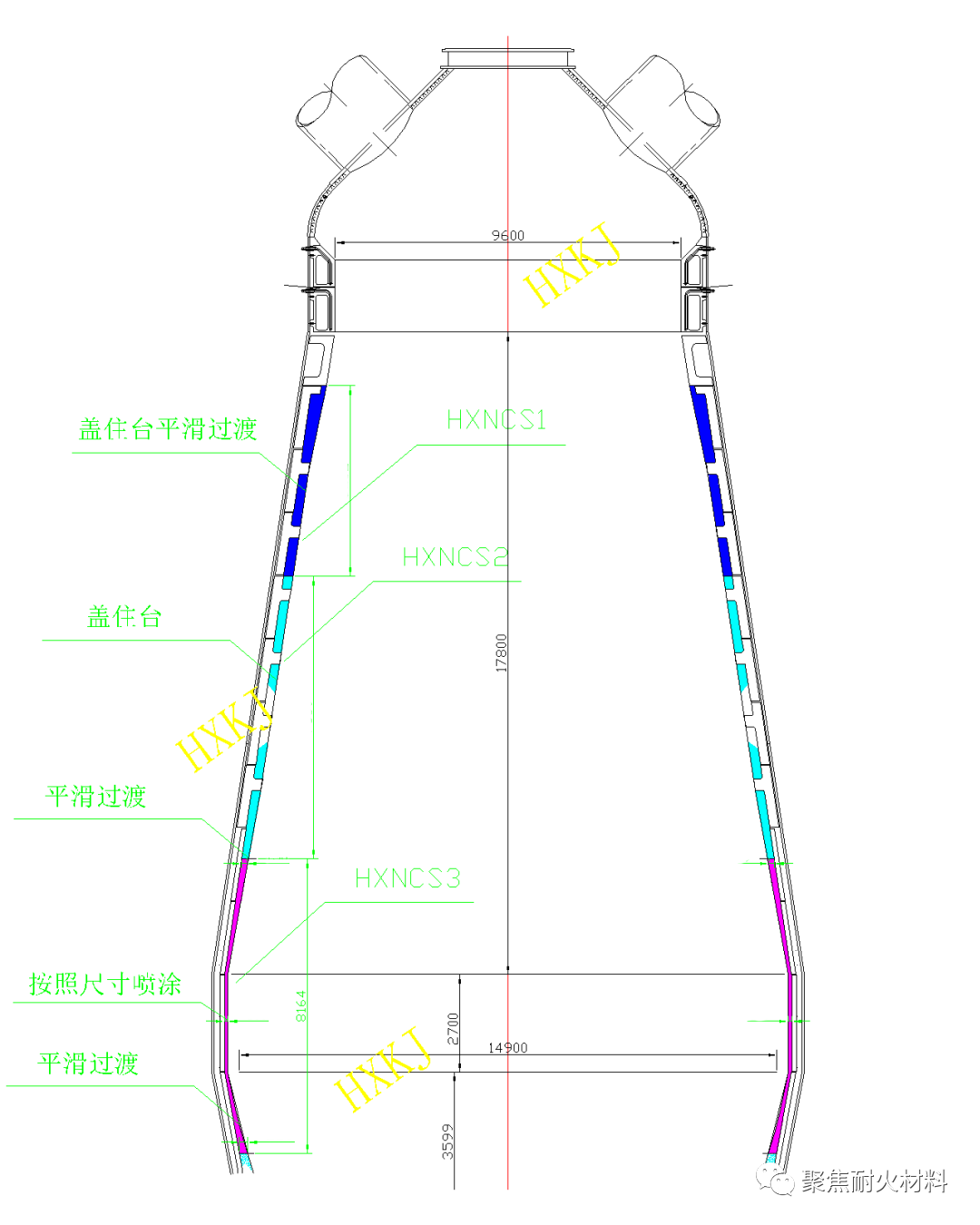

首鋼股份3#4000m3高爐于2010年1月8日投產(chǎn)。當(dāng)前因爐襯侵蝕嚴(yán)重,給生產(chǎn)安全帶來隱患,同時(shí)由于長(zhǎng)期加鈦?zhàn)o(hù)爐,活躍度降低。為徹底消除安全隱患,進(jìn)一步達(dá)產(chǎn)、降耗,2022年6月底,對(duì)3#高爐組織開展檢修作業(yè),并由華西科技集團(tuán)進(jìn)行爐身噴涂造襯等維修項(xiàng)目。

1 停風(fēng)降料面操作

1.1停風(fēng)前準(zhǔn)備工作

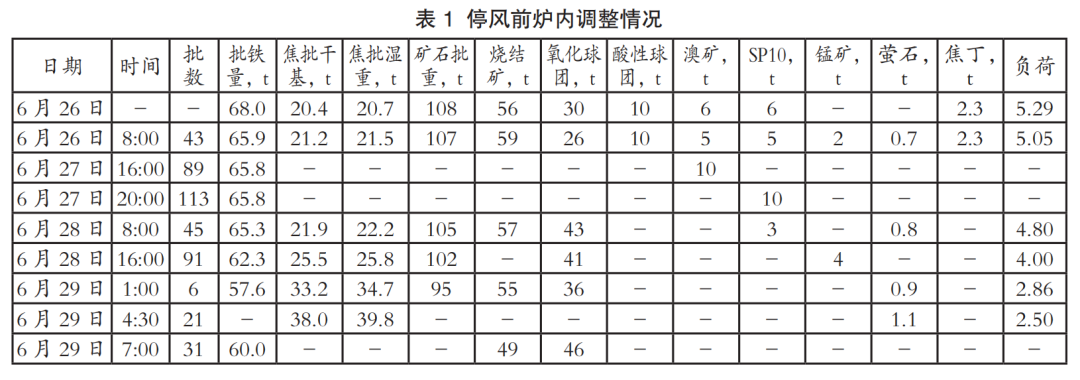

停風(fēng)檢修前一周,由于焦炭質(zhì)量下降,爐內(nèi)壓量關(guān)系偏緊。通過積極調(diào)整,疏導(dǎo)中心煤氣,穩(wěn)定爐況,保證了停風(fēng)前爐內(nèi)順行狀態(tài)良好以及爐溫、物理熱充足。考慮放殘鐵情況,加入錳礦保證鐵水流動(dòng)性。6月26日,退第一步負(fù)荷時(shí),加入量2t/批,按照0.50%左右控制鐵中錳含量;退全焦負(fù)荷時(shí),加入量4t/批,按照0.80%左右控制錳含量。停風(fēng)前爐內(nèi)調(diào)整情況見表1。

1)鈦礦使用情況。為了保證放殘鐵的效果,提前停鈦礦。停鈦礦后爐缸側(cè)壁熱電偶溫度小幅升高,爐底溫度至停爐升高10℃。

2)螢石使用情況。降料面開始前72h,加入0.7t/批,渣中CaF2為1.23%;降料面開始前24h,加入0.8t/批,渣中CaF2為2.67%,低于3.5%的計(jì)算值。退全焦負(fù)荷時(shí)加入0.9t/批,退至2.5負(fù)荷時(shí)加入1.1t/批。降料面過程中,渣中CaF2最高為3.1%。

3)錳礦使用情況。加入2t/批時(shí),鐵中[Mn]在0.52%左右,達(dá)到0.5%計(jì)算值;加入4t/批時(shí),鐵中[Mn]在1.0%左右,高于0.8%計(jì)算值。

4)焦炭使用情況。6月份,焦炭結(jié)構(gòu)為90%一級(jí)干焦+10%亞鑫干焦。退全焦負(fù)荷時(shí)改為100%濕焦。為減小中心焦炭堆尖,加蓋面焦時(shí)調(diào)整裝料,減少中心焦量。

5)氧氣使用情況。隨著高爐負(fù)荷降低,為保證合理理燃溫度,氧氣由24000m3/h逐步降低至8000m3/h。29日10時(shí)45分,因煤氣熱值高氮氧化物超標(biāo),氧氣減至5000m3/h。11時(shí)23分,停氧。

6)設(shè)備情況。降料面之前,對(duì)霧化噴頭試水,單根管平均流量18.5t/h左右,實(shí)際最大打水能力在220t/h以上。改造氮?dú)饴酚桑髁坑?jì)數(shù)據(jù)接入值班室,入爐氮?dú)饬吭?140m3/h。

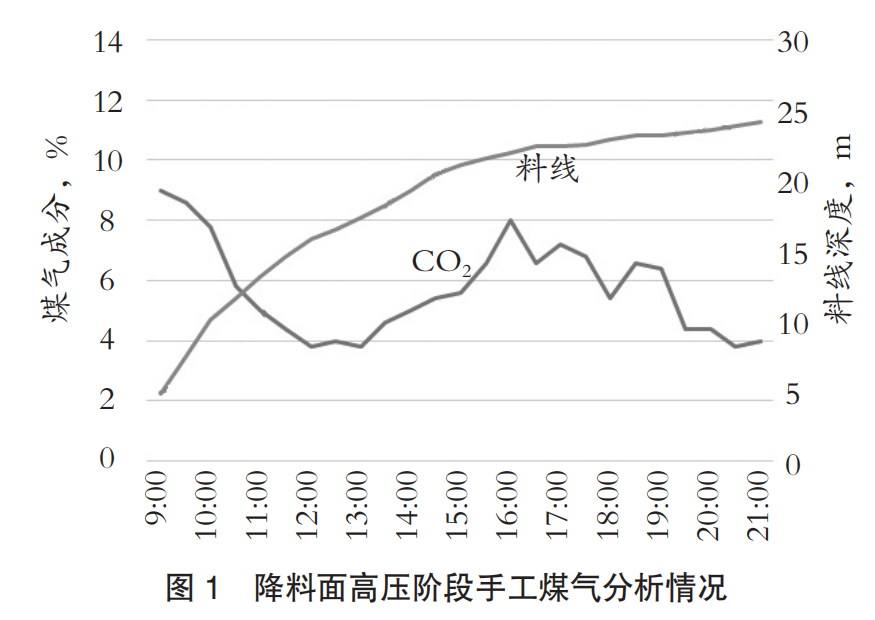

1.2降料面過程

6月29日8時(shí)25分,加入蓋面焦后開始降料面;11時(shí)23分,料線進(jìn)入爐身中下部,停氧;14時(shí)20分,料線進(jìn)入爐腰,噴吹氮?dú)饬窟_(dá)到最大5500m3/h。期間基于煤氣成分分析結(jié)果及雷達(dá)探尺數(shù)據(jù),判斷料面位置。當(dāng)H2%上升接近CO2%值(圖1)時(shí),料面在爐身下部;H2%>CO2%時(shí),料面進(jìn)入爐腰;CO2%回升,料面進(jìn)入爐腹,降至爐腹中部。21時(shí)28分,改常壓停氣;30日3時(shí)18分,停風(fēng),降料面工作順利完成。

此次降料面從8時(shí)25分開始,至21時(shí)28分改常壓,總耗風(fēng)量達(dá)到3.51×106m3,占比78.07%,耗時(shí)13h3min。常壓段總耗風(fēng)量0.99×106m3,占比21.93%,耗時(shí)5h50min。此次降料面共計(jì)耗時(shí)18h53min。

本次停氣爐頂溫度控制在300-350℃左右,改常壓風(fēng)量最低減至1300m3/h,風(fēng)壓減至0.45kg/cm2,頂壓降至0.25kg/cm2。

此次降料面,高壓段風(fēng)溫由1121℃降至900℃,常壓段開始后逐步提高風(fēng)溫,最高風(fēng)溫1002℃。

整個(gè)降料面過程壓量關(guān)系控制的較好。嚴(yán)格按照料線-風(fēng)量曲線進(jìn)行控制,通過及時(shí)主動(dòng)減風(fēng)適應(yīng),避免了爆震情況的發(fā)生,料線降至爐腹下部,效果比較理想。

1.3出鐵情況

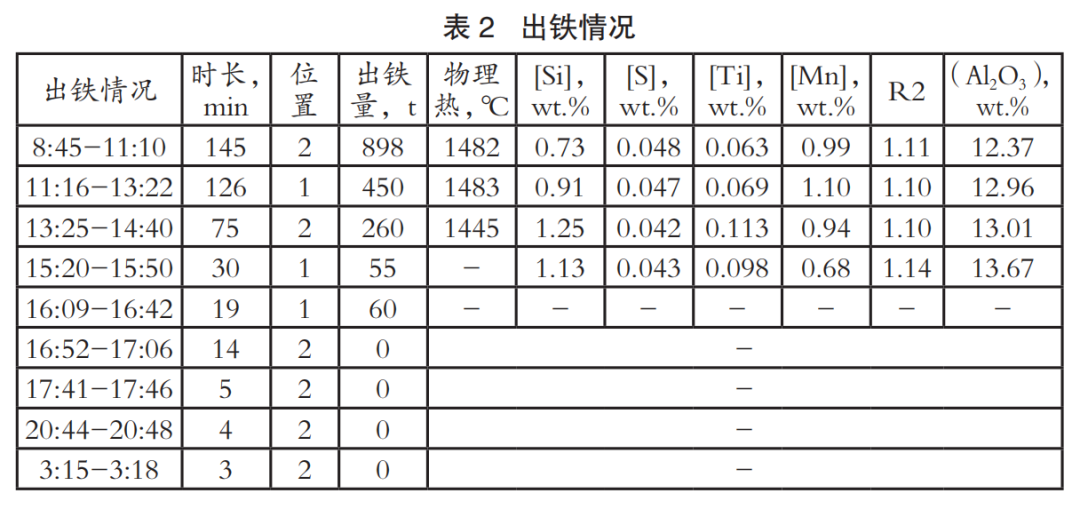

本次降料面采取雙出鐵場(chǎng)零間隔出鐵。降料面期間共出鐵9次,其中高壓段8次、常壓段1次。前五次共計(jì)出鐵1723t,之后未見鐵(表2)。

1.4降料面總結(jié)

退全焦負(fù)荷后入爐焦采用全濕焦,降低停爐成本;降料面前期高壓段采用大風(fēng)量富氧方式,風(fēng)量頂壓匹配合理,大大加快了降料面的進(jìn)程,減少總風(fēng)量消耗;爐頂打水量和頂溫控制比較理想,全程未發(fā)生爆震現(xiàn)象。

降料面前,為了保證爐缸熱度而及時(shí)退負(fù)荷。退全焦負(fù)荷以后爐內(nèi)操作參數(shù)合理,爐溫、鐵溫合適,整個(gè)降料面過程爐溫充足。錳礦加入后,鐵中錳含量達(dá)到了計(jì)劃值,很好地改善了鐵水流動(dòng)性,為后續(xù)殘鐵排放干凈奠定基礎(chǔ)。

2 放殘鐵操作

2.1準(zhǔn)備工作

根據(jù)冷卻壁各層溫度計(jì)算爐缸更大侵蝕深度,并使用爐皮測(cè)溫驗(yàn)證侵蝕情況。通過計(jì)算殘鐵量,并結(jié)合現(xiàn)場(chǎng)實(shí)際情況,確定放殘鐵眼標(biāo)高和角度。

2.2放殘鐵過程

30日3時(shí)18分,高爐停風(fēng),開始切割爐皮工作。

20時(shí)38分,殘鐵眼燒開,殘鐵流出。鐵水溫度1120℃,最高1237℃。

23時(shí)55分,堵殘鐵眼,放殘鐵工作結(jié)束。

全程用時(shí)3h17min,放出的殘鐵量估重為700t。

3 爐身噴涂造襯

3.1施工過程

首鋼股份3#4000m3高爐噴涂采用了華西科技第六代濕法噴注造襯技術(shù),采用北科大激光三維立體掃描,針對(duì)高爐各個(gè)部位不同的工況環(huán)境,分析高爐各部分耐材受侵蝕的原因,有針對(duì)性地使用高爐內(nèi)襯上部噴注料和下部噴注料,噴涂用時(shí)48小時(shí)完工,圓滿完成了首鋼股份3#4000m³高爐搶修項(xiàng)目,該施工不僅恢復(fù)到設(shè)計(jì)爐型,也實(shí)現(xiàn)了快速掛渣,迅速達(dá)產(chǎn)的目的。華西科技全體施工人員凝心聚力,飽滿的工作熱情、昂揚(yáng)的斗志、務(wù)實(shí)的工作作風(fēng)得到客戶的高度贊譽(yù),榮獲此次工程“優(yōu)秀組織獎(jiǎng)”。

3.2第六代濕法噴注造襯技術(shù)優(yōu)勢(shì)

(1)華西科技第六代濕法噴注造襯技術(shù)采用溶膠結(jié)合,使材料間的結(jié)合具備親和性,材料結(jié)構(gòu)得到進(jìn)一步的優(yōu)化,摒棄傳統(tǒng)的加水結(jié)合工藝,解決了傳統(tǒng)工藝上水料結(jié)合差,粘結(jié)后容易脫落的現(xiàn)象。

(2)根據(jù)數(shù)年來的施工反饋,施工反彈率≤5%,且噴注時(shí)不產(chǎn)生粉塵及有毒有害氣體,不污染環(huán)境,從而避免出現(xiàn)因粉塵影響TRT的正常運(yùn)轉(zhuǎn)。

(3)高壓噴射形成的內(nèi)襯,在高爐內(nèi)襯形成高致密的內(nèi)襯體、氣孔率低、密度大,具有抗侵蝕性和耐磨性,從而實(shí)現(xiàn)快速掛渣,迅速達(dá)產(chǎn)的目的。

(4)穩(wěn)定邊緣氣流,提高高爐冶煉強(qiáng)度有明顯作用。

(5)快速恢復(fù)合理爐型、提高產(chǎn)量、降低能耗,是高爐長(zhǎng)壽的一種更為快捷有效的方法。

(6)智能造襯、節(jié)能降耗造襯,高爐開爐后會(huì)產(chǎn)生氮?dú)猓c爐壁二次結(jié)合不斷地智能化維護(hù)爐型造襯,從而使煤氣流往高爐中心匯聚流通,從而達(dá)到節(jié)能降耗的效果。通過鋼鐵企業(yè)生產(chǎn)數(shù)據(jù)統(tǒng)計(jì)顯示,華西第六代濕法噴注造襯技術(shù)降焦比最高可達(dá)7%,利用系數(shù)提升,平均創(chuàng)造鐵水直接利潤(rùn)效益近五千萬(wàn)元!

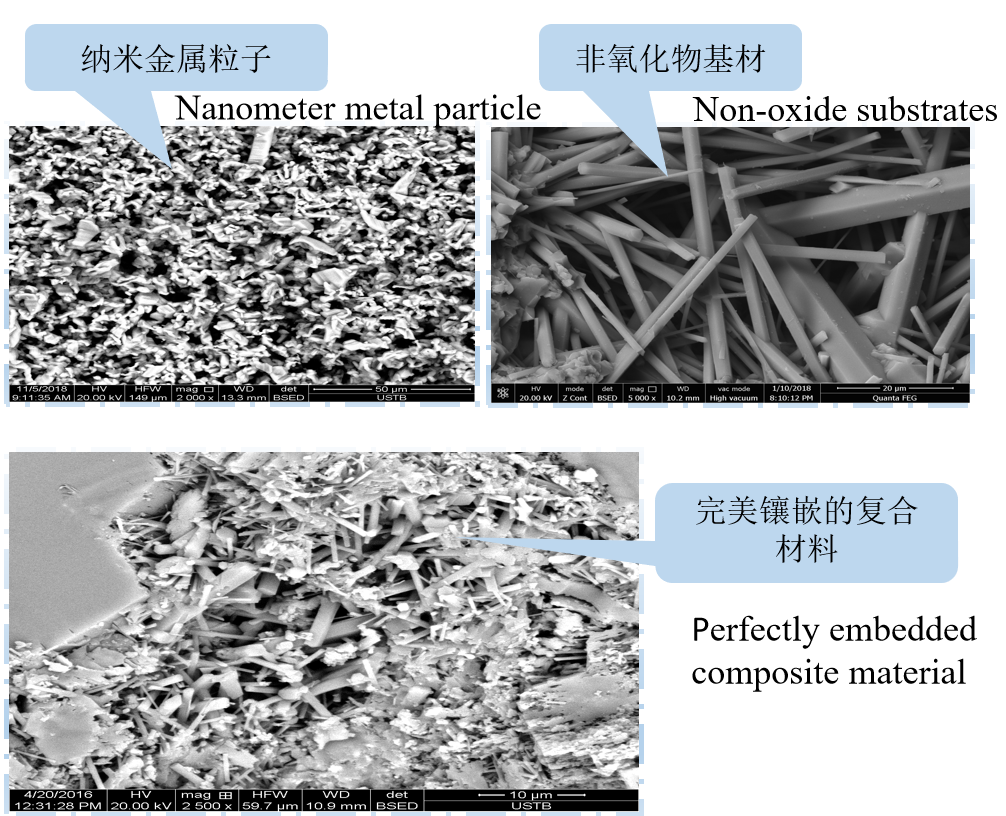

3.3塞隆高強(qiáng)復(fù)合噴注料研發(fā)理念

(1)利用金屬(Si/Al)的延展性實(shí)現(xiàn)塑性成型,利用高爐內(nèi)的氮化及還原氣氛實(shí)現(xiàn)使用中原位合成高溫增強(qiáng)相(Si3N4/SiAlON),與非氧化物基材形成完美的鑲嵌結(jié)構(gòu),同時(shí)實(shí)現(xiàn):

◆優(yōu)異的抗化學(xué)侵蝕性能

◆使用過程中具有自修復(fù)功能

◆良好的抗熱震性能

(2)以金屬-非氧化物復(fù)合材料體系為基底,通過非氧化物表面改性,采用溶膠凝膠成型工藝實(shí)現(xiàn):

◆良好的流動(dòng)性

◆快速干燥性能

◆干燥后的整體穩(wěn)定性

華西科技第六代塞隆高強(qiáng)復(fù)合噴注料,解決了傳統(tǒng)水泥結(jié)合噴涂料的缺陷。具有優(yōu)異的耐磨性能,良好的化學(xué)穩(wěn)定性,抗折強(qiáng)度更高,導(dǎo)熱性能更好,同時(shí)具備優(yōu)質(zhì)的造渣能力。

4 開爐送風(fēng)操作

4.1送風(fēng)前準(zhǔn)備

8月2日0時(shí)整,3#高爐正式開始烘爐。

6日10時(shí)10分,烘爐完成,開始高爐涼爐、裝道木、打壓。

9日9時(shí)28分,開始裝開爐料。風(fēng)口中心線以下1.5m至風(fēng)口中心線填充焦炭,風(fēng)口中心線以上共加凈焦31批、空焦29批、正常料17批。全爐焦比3.07t/tHM,總渣比782kg/tHM,總鐵量605t,總渣量473t,堿度R2=0.72,Al2O3=19.94%,MgO=3.54%,CaF2=4.66%。

4.2送風(fēng)操作

9日21時(shí)6分,高爐開始送風(fēng)恢復(fù)。

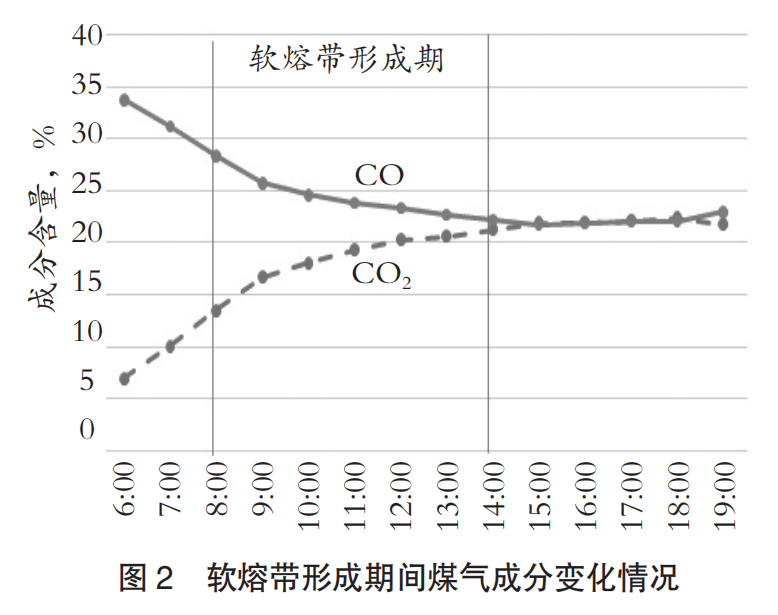

送風(fēng)前,堵8個(gè)風(fēng)口,送風(fēng)面積為0.3618m2。送風(fēng)時(shí),用放風(fēng)閥控制風(fēng)壓、風(fēng)量,21時(shí)25分,11#、12#風(fēng)口見亮;22時(shí)30分,風(fēng)口全部見亮;10日2時(shí)18分,煤氣成分合格后送氣。2時(shí)27分,風(fēng)量由2300m3/min加至2500m3/min,頂壓自動(dòng)調(diào)節(jié)投入;3時(shí)33分,加風(fēng)至3600m3/min,之后風(fēng)量穩(wěn)定在3600m3/min。8時(shí)之后,隨著軟熔帶的形成,壓量關(guān)系逐漸轉(zhuǎn)緊,爐內(nèi)控制壓差(≯0.8 kg/cm2),頂溫逐步升高。14時(shí)后,軟熔帶基本形成,此時(shí)累積送風(fēng)量295.6萬(wàn)m3。軟熔帶形成期間煤氣成分見圖2。

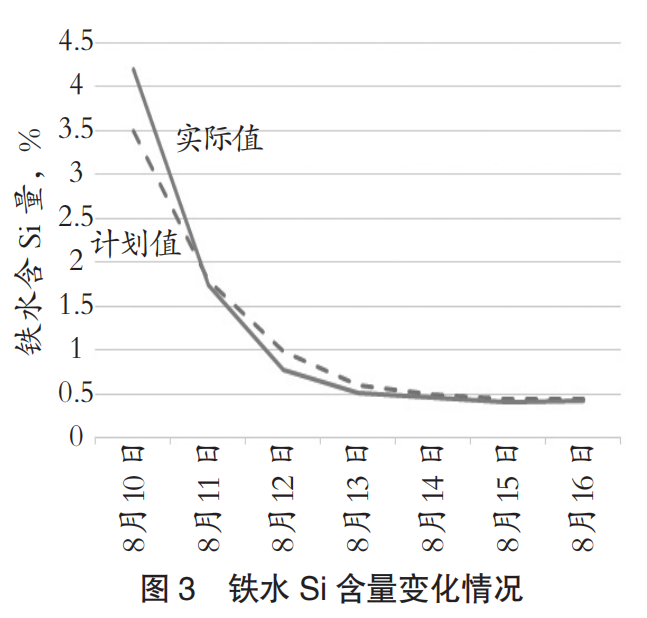

10日21時(shí)51分,累計(jì)風(fēng)量達(dá)到440萬(wàn)m3,按計(jì)劃出第一次鐵。出鐵時(shí)間61min,出鐵量227t。出渣31min,爐渣流動(dòng)性良好,開爐第一次鐵采用水沖渣。鐵水物理熱最高1497℃,爐溫最高4.45%。隨著風(fēng)量的上升及負(fù)荷的加重,爐溫水平逐步下降。11日日間,爐溫開始下降至2%以下,恢復(fù)節(jié)奏加快。10時(shí)58分,風(fēng)口全開,風(fēng)量加至5200m3/min;18時(shí)46分,風(fēng)量加至6300m3/min以上,至此,3#高爐用時(shí)45h40min達(dá)到全風(fēng)。23時(shí)整,負(fù)荷加至4.06。風(fēng)量恢復(fù)階段鐵水Si含量控制情況見圖3。

4.3送風(fēng)小結(jié)

1)3#高爐開爐過程順利。經(jīng)過45h40min實(shí)現(xiàn)高爐全風(fēng)生產(chǎn),說明開爐方案制定合理、考慮充分,恢復(fù)過程中執(zhí)行嚴(yán)格。本次開爐實(shí)踐為以后相關(guān)工作提供重要借鑒和參考。

2)送風(fēng)過程加風(fēng)和捅風(fēng)口節(jié)奏掌握較好。按照爐溫水平嚴(yán)格控制風(fēng)速,保證了送風(fēng)過程的快速穩(wěn)定,未發(fā)生管道、懸料等事故,也未發(fā)生壞風(fēng)口現(xiàn)象。

3)開爐第一次鐵渣流動(dòng)性較好。鐵水直接進(jìn)魚雷罐,爐渣走水沖渣,爐溫充足合理。螢石的合理配加保證了開爐正常的渣鐵流動(dòng)性,為快速恢復(fù)提供了有效保障。

4)送風(fēng)恢復(fù)風(fēng)量與負(fù)荷匹配較好。兩者較好的匹配,有利于鐵中Si含量穩(wěn)定而緩慢下降,加快了風(fēng)量恢復(fù)進(jìn)度。