燃料比再降3~5kg/t!柳鋼5號(hào)高爐濕法噴注造襯及風(fēng)口澆注技術(shù)應(yīng)用分析

發(fā)布時(shí)間:

2022-12-30

來(lái)源:

作者:

摘要 本文主要介紹了2022年在柳鋼5號(hào)(1500m³)高爐上應(yīng)用華西第六代濕法噴注造襯、風(fēng)口區(qū)整體澆注的情況以及投產(chǎn)后高爐的運(yùn)行情況。柳鋼5號(hào)高爐開爐投產(chǎn)后燃料消耗顯著下降,入爐焦比降至554kg/t,燃料比由546.5kg/t降至513.6kg/t,高爐煤氣泄漏、冷卻壁漏水問題解決,各項(xiàng)指標(biāo)水平提高。

關(guān)鍵詞:冷卻壁 燃料比 濕法噴注、整體澆注

1.柳鋼5號(hào)高爐停爐前狀況

柳鋼煉鐵廠5號(hào)高爐有效容積1500m³,設(shè)22個(gè)風(fēng)口,兩個(gè)鐵口,采用串罐式無(wú)料鐘爐頂,炭磚+碳復(fù)合磚爐底爐缸結(jié)構(gòu),薄壁爐襯,軟水密閉循環(huán)+工業(yè)水冷卻系統(tǒng),重力+干法布袋除塵,爐喉十字測(cè)溫等設(shè)備。為進(jìn)行對(duì)標(biāo)降耗,針對(duì)高爐維修前原燃料消耗偏高的情況,圍繞爐役后期高爐燃料消耗偏高等不足,煉鐵廠制定多重優(yōu)化方案,為達(dá)到爐溫和爐型的精細(xì)化管理,清除煤氣滲漏、冷卻壁漏收等高爐“頑疾”,深入節(jié)能降碳目標(biāo)方向,于2022年9月對(duì)5號(hào)高爐停爐進(jìn)行修理。據(jù)業(yè)內(nèi)統(tǒng)計(jì),華西科技高爐爐襯濕法噴注造襯技術(shù)已經(jīng)成為快速修復(fù)高爐的方案,柳鋼在新技術(shù)的運(yùn)用上當(dāng)仁不讓,選擇該技術(shù)為此次項(xiàng)目的主要施工方案。

2.濕法噴注造襯技術(shù)

華西第六代濕法噴注造襯技術(shù)(專利號(hào):201010179044.7)是高爐長(zhǎng)壽煉鐵技術(shù)發(fā)展水平的標(biāo)志之一,是智能造襯、節(jié)能降耗造襯更為快捷有效的方法。該技術(shù)對(duì)高爐爐腹、爐腰、爐身進(jìn)行噴注,可以快速恢復(fù)合理爐型、提高產(chǎn)量、降低能耗,開爐后產(chǎn)生氮?dú)馀c爐壁二次結(jié)合,不斷地智能化維護(hù)爐型造襯,優(yōu)化高爐燃料消耗,高爐各種指標(biāo)性能良好,被國(guó)內(nèi)外鋼鐵企業(yè)所采用。

2.1 技術(shù)優(yōu)勢(shì)

(1)華西第六代濕法噴注造襯技術(shù)完全采用溶膠結(jié)合,使材料間的結(jié)合具備親和性,材料結(jié)構(gòu)得到進(jìn)一步的優(yōu)化,摒棄傳統(tǒng)的加水結(jié)合工藝,解決了傳統(tǒng)工藝上水料結(jié)合差,粘結(jié)后容易脫落的現(xiàn)象。

(2)根據(jù)數(shù)年來(lái)的施工反饋,施工反彈率≤5%,且噴注時(shí)不產(chǎn)生粉塵及有毒有害氣體,不污染環(huán)境,從而避免出現(xiàn)因粉塵影響TRT的正常運(yùn)轉(zhuǎn)。

(3)高壓噴射形成的內(nèi)襯,在高爐內(nèi)襯形成高致密的內(nèi)襯體、氣孔率低、密度大,具有抗侵蝕性和耐磨性,從而實(shí)現(xiàn)快速掛渣,迅速達(dá)產(chǎn)的目的。

(4)穩(wěn)定邊緣氣流,提高高爐冶煉強(qiáng)度有明顯作用。

(5)快速恢復(fù)合理爐型、提高產(chǎn)量、降低能耗,是高爐長(zhǎng)壽的一種更為快捷有效的方法。

(6)智能造襯、節(jié)能降耗造襯,高爐開爐后會(huì)產(chǎn)生氮?dú)猓c爐壁二次結(jié)合不斷地智能化維護(hù)爐型造襯,從而使煤氣流往高爐中心匯聚流通,從而達(dá)到節(jié)能降耗的效果。

2.2 材料優(yōu)勢(shì)

(1)利用金屬(Si/Al)的延展性實(shí)現(xiàn)塑性成型,利用高爐內(nèi)的氮化及還原氣氛實(shí)現(xiàn)使用中原位合成高溫增強(qiáng)相(Si3N4/SiAlON),與非氧化物基材形成完美的鑲嵌結(jié)構(gòu),同時(shí)實(shí)現(xiàn):

◆優(yōu)異的抗化學(xué)侵蝕性能

◆使用過程中具有自修復(fù)功能

◆良好的抗熱震性能

(2)以金屬-非氧化物復(fù)合材料體系為基底,通過非氧化物表面改性,采用溶膠凝膠成型工藝實(shí)現(xiàn):

◆良好的流動(dòng)性

◆快速干燥性能

◆干燥后的整體穩(wěn)定性

華西第六代塞隆高強(qiáng)復(fù)合噴注料,解決了傳統(tǒng)水泥結(jié)合噴涂料的缺陷。具有優(yōu)異的耐磨性能,良好的化學(xué)穩(wěn)定性,抗折強(qiáng)度更高,導(dǎo)熱性能更好,同時(shí)具備優(yōu)質(zhì)的造渣能力。

3.柳鋼5號(hào)高爐施工過程

3.1 高爐風(fēng)口整體澆注

3.1.1 風(fēng)口帶整體澆注優(yōu)勢(shì)

高爐爐缸風(fēng)口整體澆注技術(shù)是一項(xiàng)重造陶瓷杯的新技術(shù),其特點(diǎn)在于緊貼炭磚或冷卻壁直接進(jìn)行支模澆筑,澆注后“陶瓷杯”與炭磚或殘襯組合磚形成整體結(jié)合,致使?fàn)t缸和風(fēng)口結(jié)構(gòu)更加緊密;不存在傳統(tǒng)陶瓷杯與碳磚間的填充層,使?fàn)t缸整體傳熱效率得以有效保證和提高,達(dá)到傳熱平衡,1150℃鐵水凝固等溫線向陶瓷杯內(nèi)偏移,爐缸內(nèi)能夠形成“自生”渣鐵保護(hù)層;保護(hù)爐襯安全,避免熱量傳遞不出造成的爐缸燒穿隱患等問題的發(fā)生。爐缸安全長(zhǎng)壽得以實(shí)現(xiàn)。

風(fēng)口區(qū)域,清理凈渣鐵后進(jìn)行澆注。殘余組合磚被封閉在澆注料中,或整體澆注的風(fēng)口,避免了磚縫的影響,降低風(fēng)口竄煤氣的風(fēng)險(xiǎn)。

3.1.2 澆注材料選擇

風(fēng)口帶高溫區(qū)澆注料采用耐高溫、抗渣鐵侵蝕、耐熱震、抗沖刷的HX-RJ溶膠結(jié)合剛玉碳化硅澆注料;所有材料均不添加水泥,以山西優(yōu)質(zhì)致密剛玉、碳化硅為主要原料,以美國(guó)進(jìn)口硅溶膠為結(jié)合劑。加入少量速凝劑,保證強(qiáng)度的同時(shí),減少澆注料的雜質(zhì)含量。

由于該澆注料的材料純度非常高,結(jié)合劑為納米級(jí)硅溶膠,澆注料的燒后線變化非常小,實(shí)際檢測(cè)都在+0.1-0.2%,依靠硅氧鍵形成閉合的環(huán)、鏈、網(wǎng),繼而再形成立體的網(wǎng)狀結(jié)構(gòu),這種立體網(wǎng)狀結(jié)構(gòu)能夠更大限度提高材料的強(qiáng)度和致密度,抵抗鐵水環(huán)流的沖刷,增大抗渣鐵侵蝕能力。

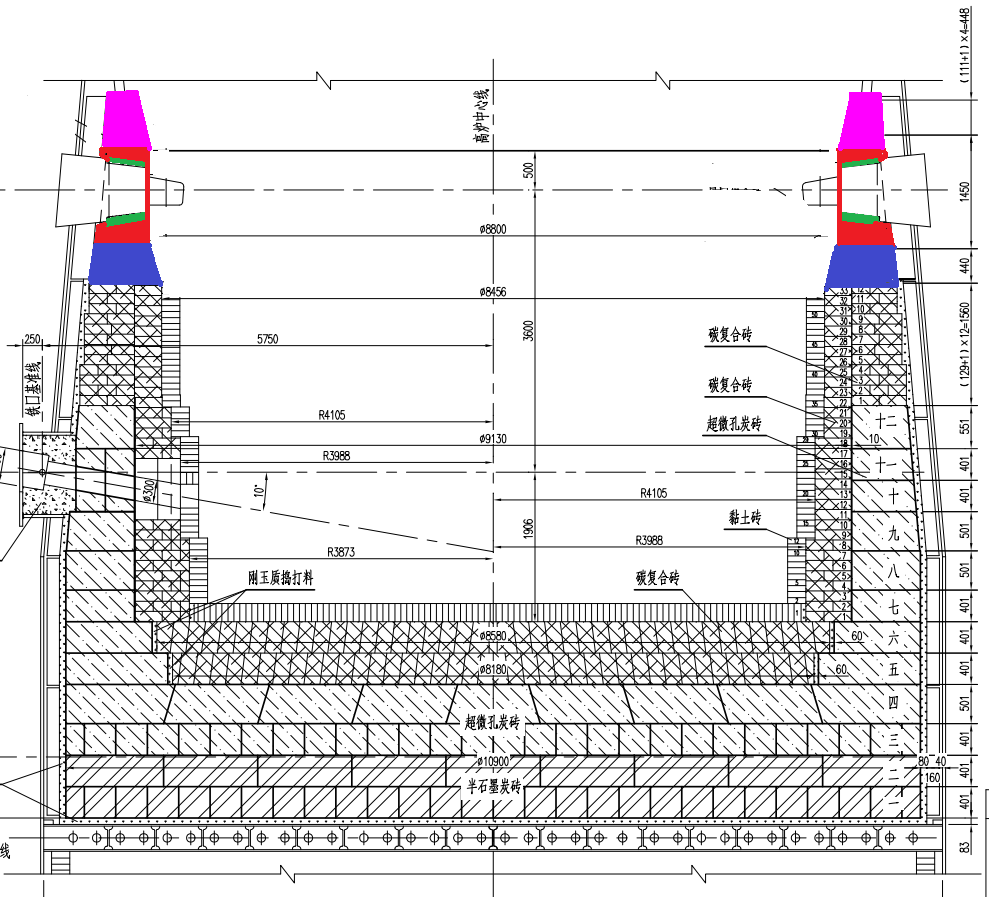

圖一 5號(hào)高爐風(fēng)口區(qū)澆注示意圖

3.2 高爐風(fēng)口整體澆注

3.2.1 施工工藝流程

爐壁處理-設(shè)備就位-照明-爐內(nèi)錨固件及掛網(wǎng)-洗爐-噴注整體施工

為保證更佳的噴注效果,采取以下的技術(shù)措施保證:根據(jù)爐內(nèi)襯不同部位的內(nèi)徑尺寸不同,調(diào)整機(jī)械手與爐墻的距離。根據(jù)各部位的內(nèi)徑尺寸,噴涂操作手根據(jù)與墻面的距離,進(jìn)行調(diào)整位置、角度等。噴注過程中料、速凝劑、風(fēng)三要素的主要參數(shù):風(fēng)壓及風(fēng)量,出料量和速凝劑加量,均依實(shí)際情況及時(shí)調(diào)整。速凝劑液體量控制在0.5-1.0%。為保證順利開爐及開爐后的快速順行,回彈料將及時(shí)從風(fēng)口處清出,而不形成堆料。

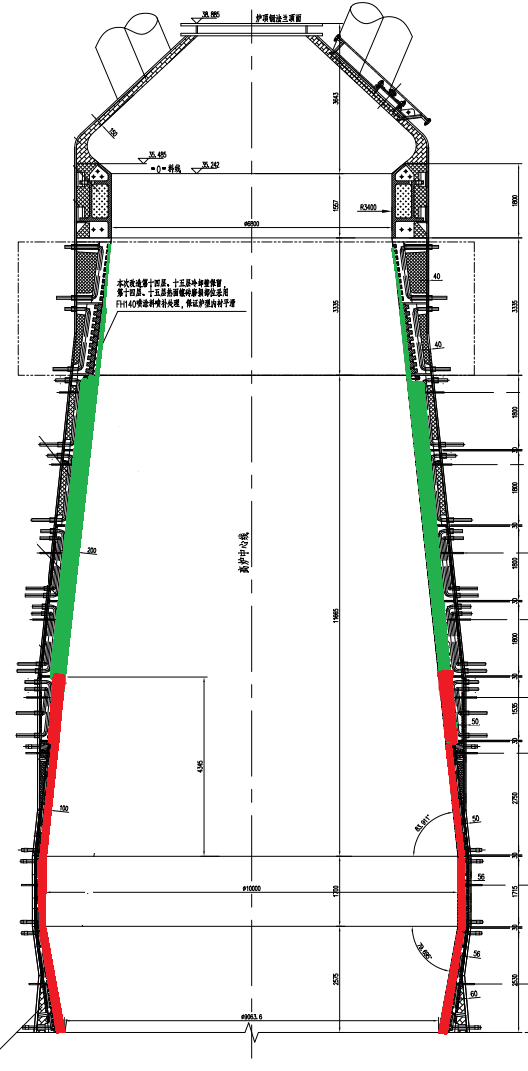

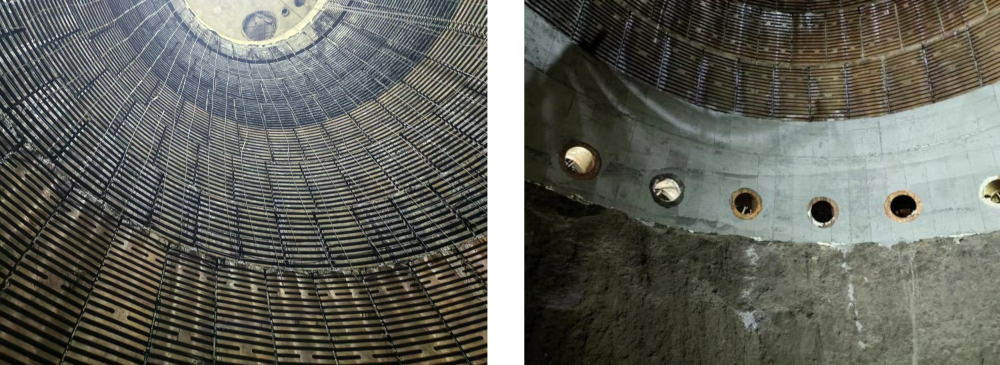

圖二 5號(hào)高爐風(fēng)口區(qū)澆注施工圖

3.2.2 噴涂材料選擇

爐身中上部低溫區(qū)采用耐機(jī)械磨損,抗熱震的(HXNCS-1)莫來(lái)石噴注料;風(fēng)口帶上方和爐腹-爐身下部的高溫區(qū)采用抗渣鐵侵蝕,耐熱震,使用溶膠結(jié)合的剛玉碳化硅噴注料(HXNCS-2)效果比較理想。

圖三 5號(hào)高爐濕法噴注造襯示意圖

圖四 5號(hào)高爐濕法噴注造施工

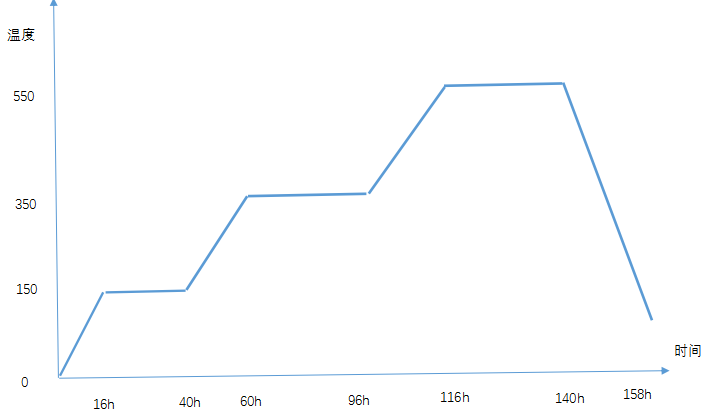

3.3 烘爐

安裝好鐵口導(dǎo)風(fēng)管及中小套后,10月8日14:36用撥風(fēng)烘爐,15:36用風(fēng)機(jī)送風(fēng)烘爐,10月17日8:42休風(fēng)時(shí)烘爐結(jié)束。升溫速度不大于15℃/小時(shí),控制在10℃/小時(shí);降溫速度不大于30℃/小時(shí)。采用的烘爐完成標(biāo)準(zhǔn)為:

1)爐身熱電偶溫度達(dá)到110℃

2)爐頂水份儀測(cè)量的爐內(nèi)爐氣水份與大氣水份接近。

圖五 5號(hào)高爐烘爐曲線

4.開爐后5號(hào)高爐運(yùn)行情況

5號(hào)高爐在10月26日正式開爐,開爐后爐況順行,走料正常,鐵水一級(jí)品率達(dá)100%,入爐焦比降至554kg/t,較維修前焦比下降了4~5kg/t,有效燃料比由546.5kg/t降至513.6kg/t,較維修前下降了3~5kg/t。軟水溫差長(zhǎng)期穩(wěn)定在4~6℃,爐內(nèi)中心氣流穩(wěn)定可控,煤氣利用率得到較大提高,高爐利用系數(shù)3.07 t/m3·d,風(fēng)溫1028℃,各項(xiàng)技術(shù)經(jīng)濟(jì)指標(biāo)喜人。

5.結(jié)語(yǔ)

柳鋼5號(hào)高爐從冷卻壁開始漏水,煤氣泄漏,逐漸擴(kuò)大范圍。研究論證,制定停爐方案,再到風(fēng)口帶整體澆注,噴注整體施工,開爐恢復(fù)生產(chǎn),整個(gè)過程是比較成功的操作方法。華西濕法噴注造襯技術(shù)是一種快速修復(fù)高爐爐襯的方式,該項(xiàng)技術(shù)能控制適宜的爐墻冷卻可以降低高爐熱損失,從而降低燃料比,適宜的冷卻保證爐型相對(duì)穩(wěn)定,尤其是消除了爐身中下部爐墻粘接,高爐走料順暢,爐況強(qiáng)化優(yōu)化,降低了燃料比,并保持爐況長(zhǎng)期穩(wěn)定順行,目前得到鋼企的廣泛認(rèn)可。據(jù)了解,進(jìn)入12月份,柳鋼5號(hào)高爐焦比,燃料比指標(biāo)優(yōu)化。

6.參考文獻(xiàn)

1] 朱仁良. 寶鋼大型高爐操作與管理[M]. 北京:冶金工業(yè)出版社. 2015.

2] 周傳典. 高爐煉鐵生產(chǎn)技術(shù)手冊(cè)[M]. 北京:冶金工業(yè)出版社. 2018.

3] 袁武均 鐘波 . 柳鋼高爐降低燃料比生產(chǎn)實(shí)踐 煉鐵交流.2021.5.